Filtros Para Combustibles

TECNOLOGÍA APLICADA A LA PROTECCIÓN DEL SISTEMA DE COMBUSTIBLE DEL MOTOR

Los filtros para combustible LANSS brindan una alta eficiencia en la retención de los contaminantes que se encuentran en el combustible Diesel, protegiendo las partes más sensibles del sistema de inyección.

Los filtros para combustible diesel presentan una amplia gama en unidades blindadas (roscables) y del tipo cartuchos. Los medios filtrantes utilizados son: standard (celulosas) y SINTECPORE® (fibras sintéticas). Entre las que se encuentran medios con tratamientos específicos que repelen las partículas de agua en el combustible (HIDROBLOK®).

Cartuchos

Unidad Sellada Separador de Agua

- UNIDAD SELLADA / BLINDADA

Es un filtro completo descartables, el cual se enrosca directamente a un cabezal de montaje integrado en el bloque de motor o retro acoplado al motor.

- CARTUCHOS

Es un filtro descartable que se instala en un recipiente fijo acoplado al motor.

- Unidades selladas separadora de agua

- Conjuntos de unidades selladas separadora de agua

Series L, conjuntos de filtro para combustible separador de agua con portafiltro y recipiente colector.

PURGADOR

RECIPIENTE COLECTOR

- Unidad sellada tipo Uniplug®

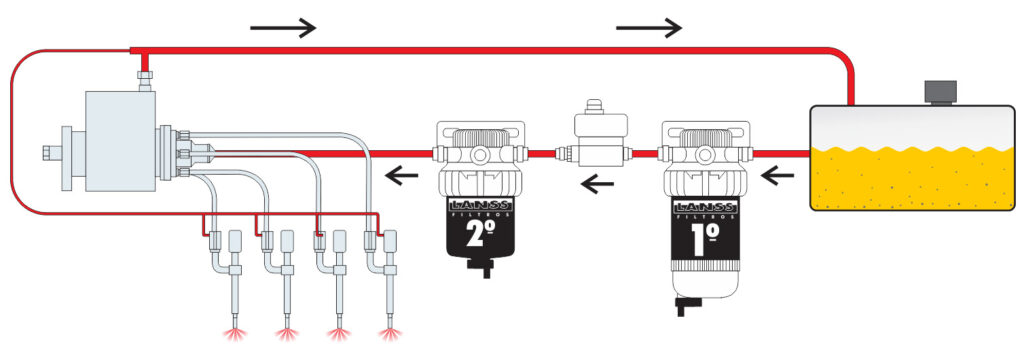

Filtros Primarios y Secundarios

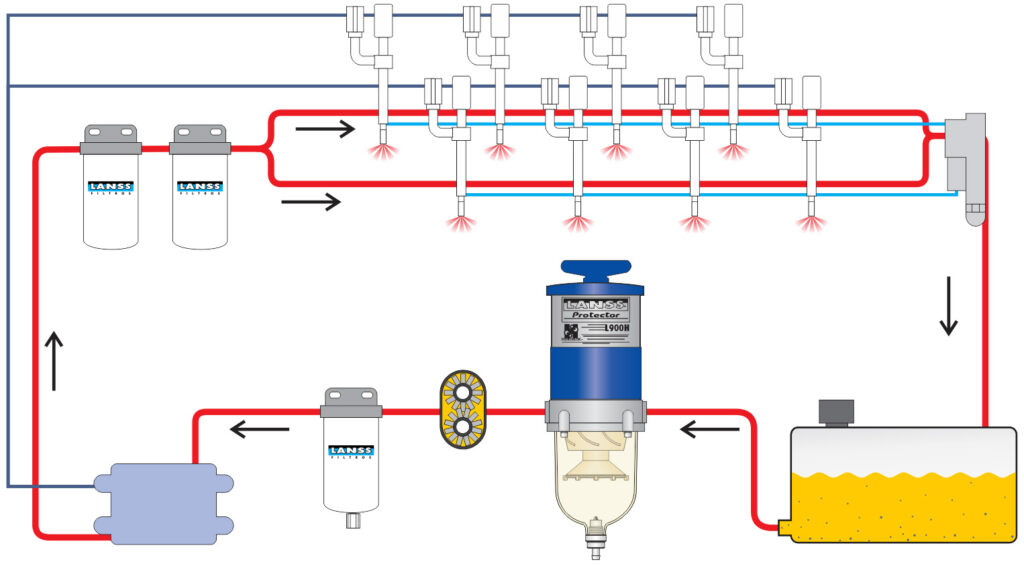

- Filtros PRIMARIOS

Tienen la función de filtrar los contaminantes de mayor tamaño (partículas libres) y retener el agua (si es separador) del combustible succionado del tanque de la maquinaria.

Se encuentran comúnmente en la zona de succión de la bomba de transferencia para que proteja a la misma. En esta ubicación de succión facilita la separación de agua ya que la misma se encuentra en forma de pequeñas gotas (agua libre).

- Filtros SECUNDARIOS

Son de mayor eficiencia, por lo que suelen fabricarse con medios filtrantes de alta tecnología que otorgan mayor capacidad y retención de partículas de bajo micronaje, purificando el combustible que ingresa a los inyectores.

Este filtro se coloca entre la bomba de transferencia y la bomba de inyección de alta presión (Common Rail) protegiendo la bomba de presión y los componentes del sistema de inyección de las partículas generadoras de daños y desgastes.

Especificaciones

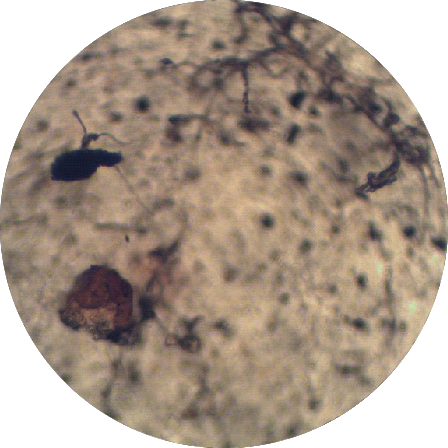

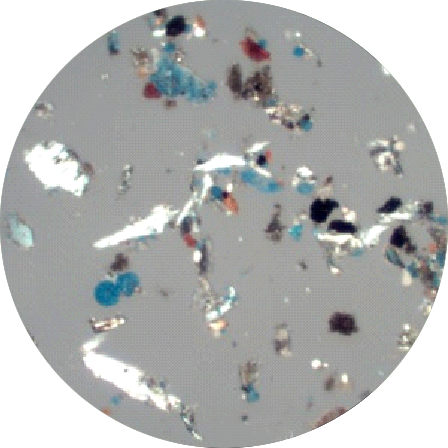

- 1) Partículas sólidas: Provocan un desgaste prematuro en los inyectores y las bombas.

- 2) Agua: Es el causante de corrosión y reduce la lubricidad del combustible. Es el agente que mayor daño le realiza a los componentes de un sistema de inyección.

- 3) Parafina: Un compuesto que aumenta el poder calorífico pero que en condiciones de temperaturas muy bajas se llega a solidificar formando cristales.

- 4) Bacterias: Estos microorganismos crecen entre la interfaz del agua/combustible. Son generadores de desgaste en inyectores.

- 5) Asfáltenos: Se encuentra en el petróleo crudo naturalmente, pero se pueden presenciar en el combustible refinado.

- 6) Productos de degradación del combustible: Estos subproductos resultan de la inestabilidad térmica y oxidativa generada en tanques de almacenamiento por largos periodos.

Contaminantes del Combustible:

agua – hierro – sílice – parafina – microorganismos – lodo

Tecnología

Requerimientos para la filtración de combustible Diésel.

Los sistemas de inyección de combustible diésel se encuentran afectados a constantes cambios tecnológicos. La ingeniería ha empleado innovadores diseños y nuevos materiales que los hace más flexibles y limpios (por ende menores emisiones de gases). Estos avances han incluido tanto el combustible diésel (fósil) como el biodiesel.

Estos cambios también han requerido el acompañamiento en el rendimiento y la tecnología de los filtros de combustible.

Actualmente se requiere de una filtración secundaria con una eficiencia de 2-5 micrones (absoluta) la cual es combinada con filtro primario y separador de agua. Esta filtración es de 7-15 micrones (nominal).

Además, surge la necesidad de separar el agua con equipos predeterminados para tal efecto, mediante el avance de las tecnologías de los medios filtrantes.

Los sistemas de combustibles se encuentran diseñados en el control de la contaminación tanto en la separación del agua, partículas y demás contaminantes.

Es de mucha importancia tener en cuenta la relación entre el diseño del circuito de combustible y la limpieza general del sistema, donde además la calidad del combustible es un factor preponderante.

Nuestro objetivo es el de proteger a través de la filtración de alta calidad los sistemas de inyección para que funcionen por más tiempo libres de fallas y reparaciones.

MEDIOS FILTRANTES

- MEDIO DE CELULOSA

Los tradicionales medios filtrantes para combustible diésel/biodiesel se encuentran a base de celulosa. Las partículas de mayor tamaño quedan atrapadas en la superficie donde ingresa el fluido, mientras que las partículas de menor micronaje quedan atrapadas dentro del medio filtrante.

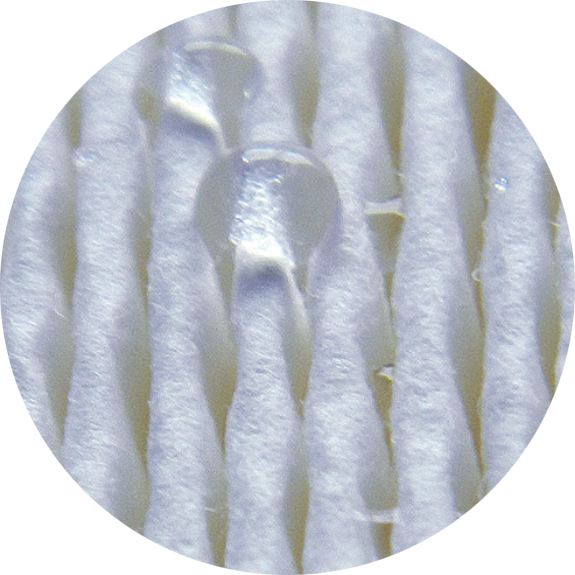

- Medios Separadores de agua HIDROBLOK®

Los medios HIDROBLOK® que emplea Filtros Lanss en la separación de agua para filtros de combustible son tratados con base de siliconas y otros compuestos que permiten una eficaz y eficiente separación de agua.

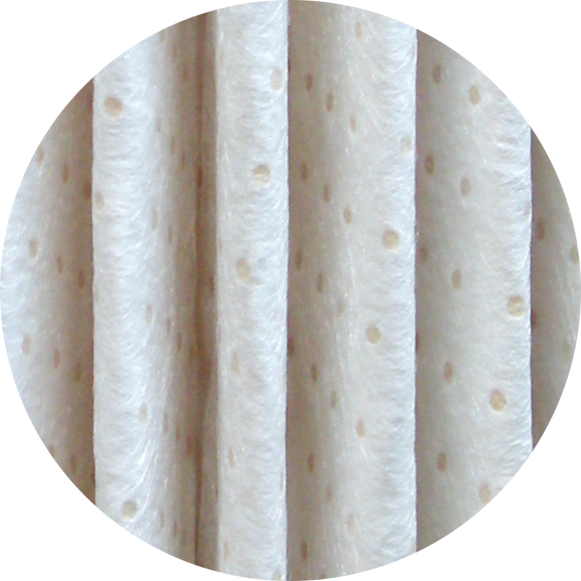

- Medios separadores – Sintética/Celulosa

La generación de medios separadores SINTECPORE® de Filtros LANSS® que utilizan celulosa compuesta con un medio sintético fundido para lograr niveles más altos de rendimiento en la filtración de combustible.

Estos medios de dos etapas aumentan la capacidad de retención de las partículas y un alto rendimiento en la separación y retención de agua.

- Medios sintéticos compuesto celulosa

Los medios SINTECPORE® de alto rendimiento se desarrollaron para superar las exigencias que los sistemas de inyección actuales requieren. Este innovador medio filtrante ha elevado el umbral de filtración a una máxima eficiencia. Son empleados exclusivamente en la filtración secundaria o final de sistemas de combustible para motores con inyección electrónica.

MANTENIMIENTO

Realizar los cambios según lo que recomiende el manual del usuario.

Verificar pérdidas del sistema.

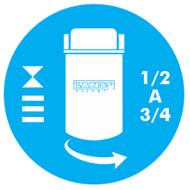

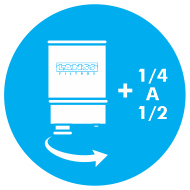

- Cómo cambiar un filtro unidad sellada

Verificar la perpendicularidad al colocar el filtro nuevo. Enroscar (+ 1/2 a 3/4 vuelta).

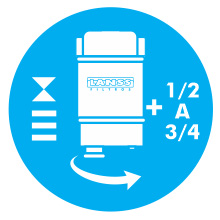

- Cómo cambiar un filtro unidad sellada separador de agua (con recipiente colector de agua)

Llenar el filtro con combustible limpio.

Lubricar junta de filtro nuevo.

Verificar la perpendicularidad al colocar el filtro nuevo. Enroscar (+ 1/2 a 3/4 vuelta).

Utilizar la válvula de drenaje cuando sea necesario.

Verificar la hermeticidad. No debe verse pérdida de combustible.

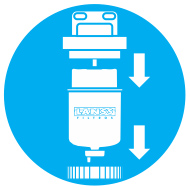

- Cómo cambiar un filtro del tipo UNIPLUG

Utilizar la válvula de drenaje cuando sea necesario.